Seu confiável Revestimento em pó Matérias-primas Fabricantes

Com 28 anos de experiência na indústria de revestimentos em pó, aproveitamos conhecimentos profundos da indústria e fortes capacidades de fabricação para fornecer matérias-primas de alta qualidade, otimização de produção e soluções personalizadas da cadeia de suprimentos.

Solicite um orçamentoPCOTEC Principais vantagens

Sistema de materiais de gama completa

Qualidade consistente e confiável

Desempenho de grau industrial

Soluções personalizadas

Garantia da Cadeia de Suprimento

Sustentabilidade

Principais produtos

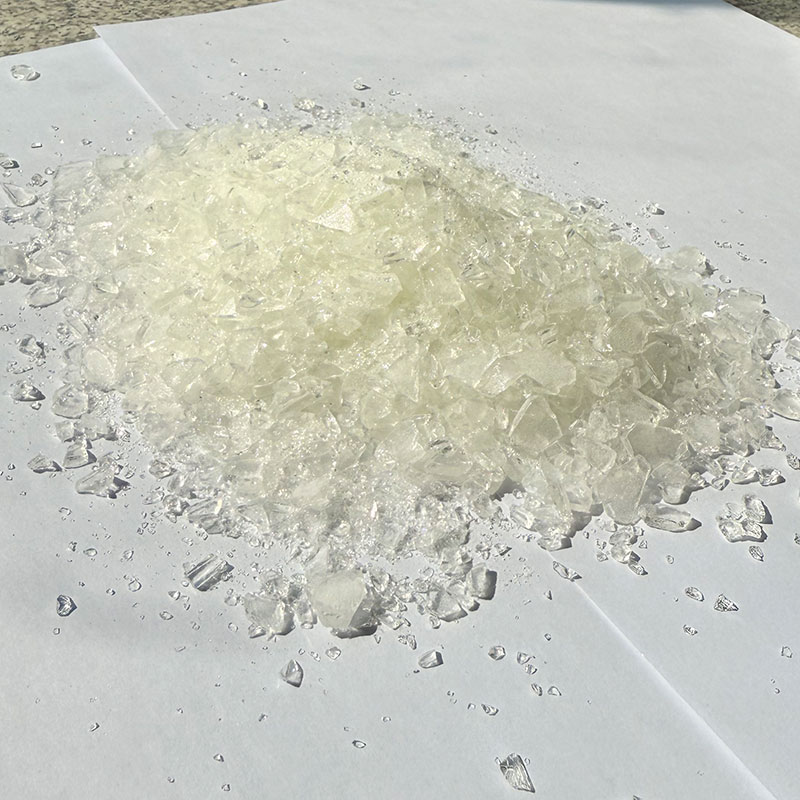

Resina de silicone

resina

Este produto é uma resina organosiliconada metilfenil contendo grupos silanol, apresentando excelente compatibilidade e alta reatividade. Pode ser misturada a frio ou copolimerizada para obter alta resistência à temperatura. Por exemplo, a adição de 30% de silicone pode aumentar a resistência térmica contínua de resinas orgânicas para 600 °C. Esta resina de silicone é vendida em estado sólido e pode ser aplicada diretamente ou em misturas para revestimentos em pó resistentes ao calor e às intempéries.

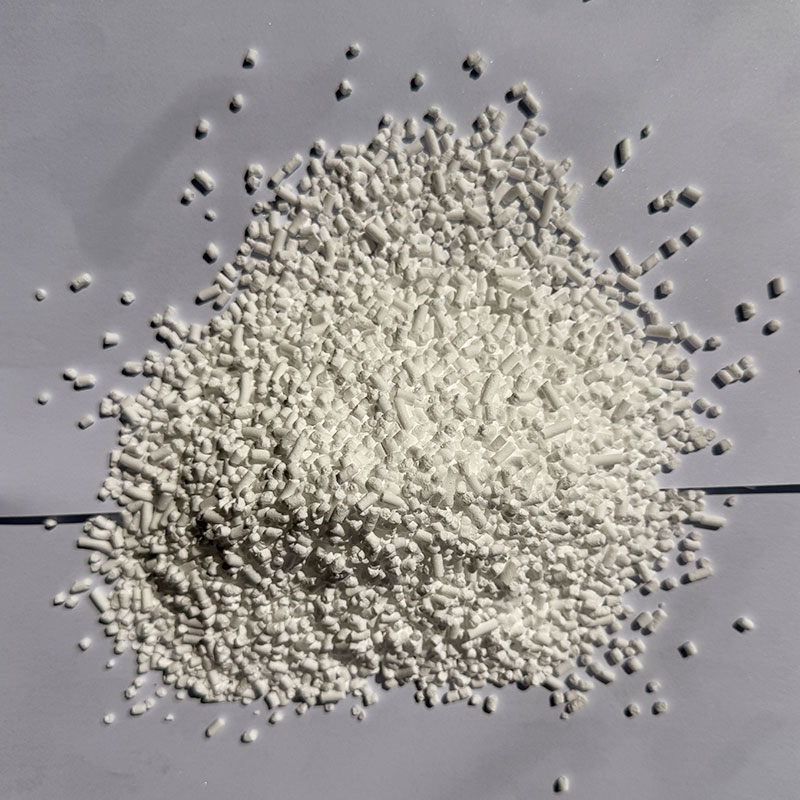

TGIC

Agentes Curação

O TGIC (isocianurato de triglicidila) é um composto epóxi heterocíclico com peso molecular de 297 (nº CAS: 2451-62-9). Apresenta excelente resistência ao calor, às intempéries, à adesão e ao desempenho em altas temperaturas.

● Agente de reticulação para revestimentos em pó de poliéster puro. A dosagem é calculada com base no índice de acidez da resina de poliéster.

● Agente de reticulação para poliacrilato contendo carboxila (PA). Dosagem típica: 7% do peso da resina (ajustada pelo índice de acidez).

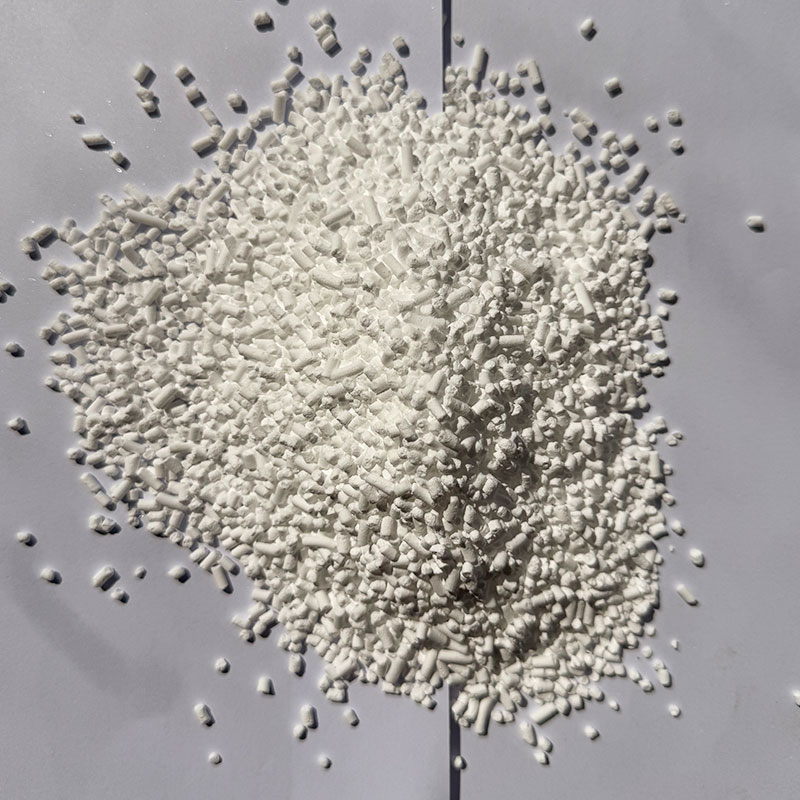

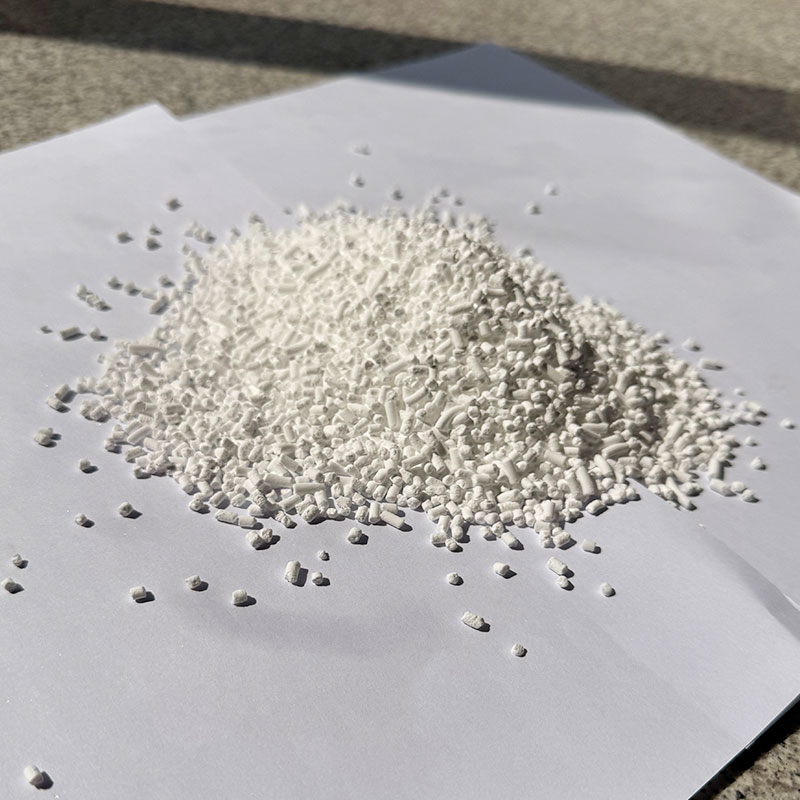

DEIXAR

Agentes Curação

Os compostos HAA são β-hidroxialquilamidas tetrafuncionais com excelentes propriedades de resistência mecânica e às intempéries. Eles se reticulam com resinas de poliéster ou acrílicas carboxiladas para produzir revestimentos em pó resistentes às intempéries, não tóxicos, hipoalergênicos e ecologicamente corretos para uso externo, oferecendo uma alternativa mais segura ao TGIC.

Resinas de poliéster

resina

As resinas de poliéster são materiais essenciais para a formação de filmes, amplamente utilizadas em revestimentos em pó devido à sua excelente resistência às intempéries, comportamento de cura estável e alto desempenho mecânico. Sua estrutura molecular pode ser precisamente projetada por meio do controle do índice de acidez, da distribuição de massa molecular e do design dos grupos terminais, permitindo um equilíbrio entre fluidez, brilho e durabilidade em ambientes externos.

Sistema de resina de poliéster curada por TGIC

Resinas de poliéster

Os sistemas de resina poliéster curada por TGIC são reconhecidos por sua excepcional durabilidade em ambientes externos, alta densidade de ligações cruzadas e resistência às intempéries a longo prazo. Comparados a outras tecnologias de cura, os sistemas TGIC oferecem uma janela de processamento mais ampla, comportamento de extrusão estável e formação de filme consistente, mesmo sob condições de produção exigentes.

Sistema de resina de poliéster Primid (curada com HAA)

Resinas de poliéster

Os sistemas de resina poliéster Primid oferecem um método de cura ecologicamente correto, com zero liberação de formaldeído e excelente estabilidade de cor.

●O pct9505 oferece desempenho geral equilibrado com durabilidade superior em ambientes internos e um acabamento de película limpo e uniforme.

●O pct9106 oferece um perfil de cura versátil, permitindo formulações de alto brilho com acabamentos HAA ou foscos quando combinado com resinas GMA.

Modo Agente de Nivelamento

Aditivos

Este agente nivelador é à base de um polímero acrílico e foi desenvolvido para ajustar a tensão superficial, homogeneizar o revestimento e melhorar significativamente o nivelamento durante a cura. Ele reduz eficazmente o efeito casca de laranja e elimina cavidades de retração, proporcionando um excelente desempenho de molhagem graças a um acelerador de molhagem integrado. Produzido com tecnologia de processamento especializada, dispersa-se facilmente em formulações em pó e não contém silicone, garantindo uma aplicação limpa sem afetar a adesão de repinturas. Com uma dosagem recomendada de 0,6 a 0,8% e total compatibilidade com todos os sistemas de revestimento em pó, este aditivo proporciona um controle estável da aparência e uma redução confiável de defeitos.

Modificador de superfície em pó

Aditivos

Este modificador de superfície em pó é um aditivo de alta pureza desenvolvido para melhorar a qualidade geral da superfície de revestimentos em pó. Ele proporciona forte molhabilidade em aditivos polares e substratos revestidos, auxiliando a camada fundida a fluir de maneira mais uniforme durante a cura. Como resultado, elimina eficazmente defeitos de retração, aumenta o brilho e melhora a suavidade do filme.

Com um teor de ativos superior a 99% e volatilidade extremamente baixa, o produto dispersa-se facilmente e apresenta desempenho confiável na extrusão e aplicação. Além disso, fortalece a resistência à contaminação da película de revestimento e previne a formação de poros de retração, tornando-o adequado para uso em todos os principais sistemas de revestimento em pó que exigem uma aparência de superfície estável e de alta qualidade.

Modelo de agente de tapete físico para interiores

Aditivos

O m311 é um agente fosqueante puramente físico, projetado para proporcionar uma redução de brilho estável e controlável sem participar de reações químicas. Ao contrário dos sistemas fosqueantes químicos, ele não consome grupos epóxi, não produz fumaça durante a cura e apresenta excelente resistência ao amarelamento. O m311 proporciona um efeito fosqueante mínimo de 3 graus, mantendo a aparência consistente do filme e a estabilidade do processo. Seu mecanismo fosqueante puramente físico garante um controle de brilho previsível e o torna uma opção mais econômica em comparação com os agentes fosqueantes químicos tradicionais usados em revestimentos em pó.

Aditivo para tapetes físicos externos

Aditivos

O M312 é um agente fosqueante físico à base de resina com baixo teor de cera, desenvolvido especificamente para sistemas de pintura a pó TGIC para uso externo. Com uma adição de 3 a 6%, proporciona acabamentos foscos estáveis com brilho entre 10% e 30%, sendo ideal para revestimentos arquitetônicos, industriais e em tons de preto. Graças ao seu baixo teor de cera e morfologia de partículas controlada, o M312 oferece excelente estabilidade, aparência uniforme e mínima alteração de brilho ou cor, mesmo em condições de cura excessiva. Sua formulação permite um desempenho consistente em ambientes externos, mantendo alta compatibilidade com diversas aplicações de pintura a pó.

Resina acrílica de extinção

Aditivos

A resina acrílica de extinção é um polímero epóxi-acrílico projetado para reagir quimicamente com resinas de poliéster, permitindo obter acabamentos foscos controlados em sistemas de pintura a pó. Quando adicionada na proporção correta, produz um efeito de extinção estável com aparência fosca uniforme e textura superficial fina. Essa resina oferece excelente nivelamento, resistência mecânica confiável e comportamento de cura consistente, tornando-a adequada para revestimentos em pó de poliéster para uso externo que exigem baixo brilho e propriedades de película duráveis.

Modo de usar e dosagem:

Adicione todos os ingredientes de acordo com a fórmula, após misturar completamente, extrude a 95~105°C (não deve exceder 110°C e não pode ser extrudado repetidamente), em seguida, triture e peneire a 180 granulometrias, pronto para uso.

Benjoim

Preenchedores

A benjoim é um agente desgaseificante essencial usado em revestimentos em pó (por exemplo, eletrodomésticos, peças automotivas) para evitar poros e defeitos superficiais durante a cura. Com alta pureza e faixa de fusão de 133–137 °C, ela vaporiza na fase apropriada do processo de cura, liberando eficazmente os gases aprisionados na película. Sua ação desgaseificante garante:

● Qualidade estética aprimorada

● Melhor resistência à corrosão

● Redução das taxas de retrabalho/sucata

Micro Wax Power

Aditivos

A cera micronizada é um aditivo em pó finamente processado, utilizado para melhorar a suavidade da superfície, a resistência à abrasão e o desempenho geral do filme em revestimentos em pó. Com tamanho de partícula controlado e alta estabilidade de fusão, melhora o fluxo do pó, a resistência a riscos e a dispersibilidade durante a extrusão e a cura. Suas propriedades equilibradas de molhabilidade e lubrificação a tornam uma solução econômica para alcançar melhor qualidade de superfície em diversas formulações de revestimento.

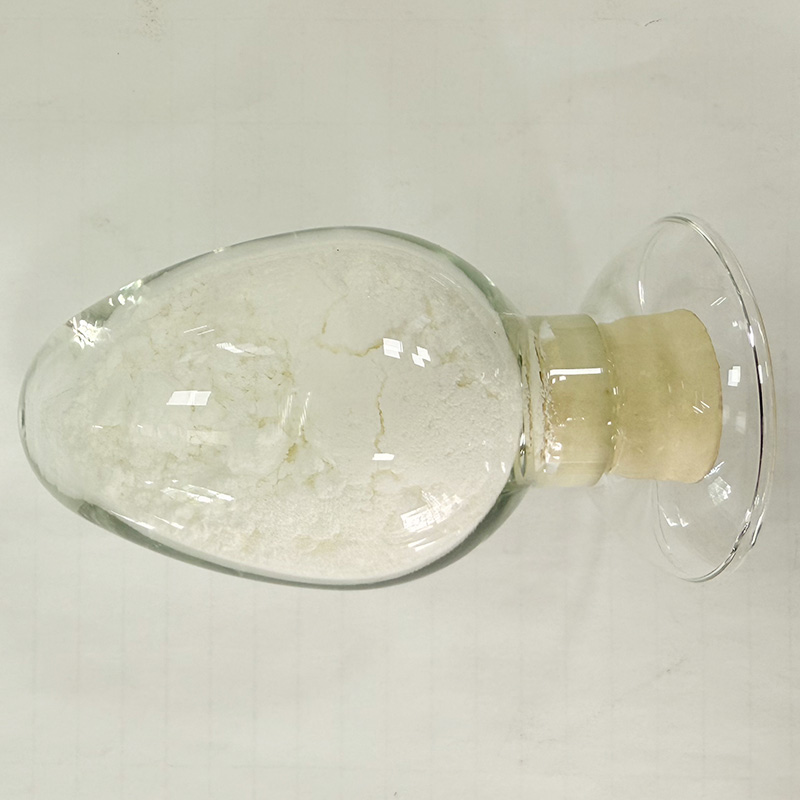

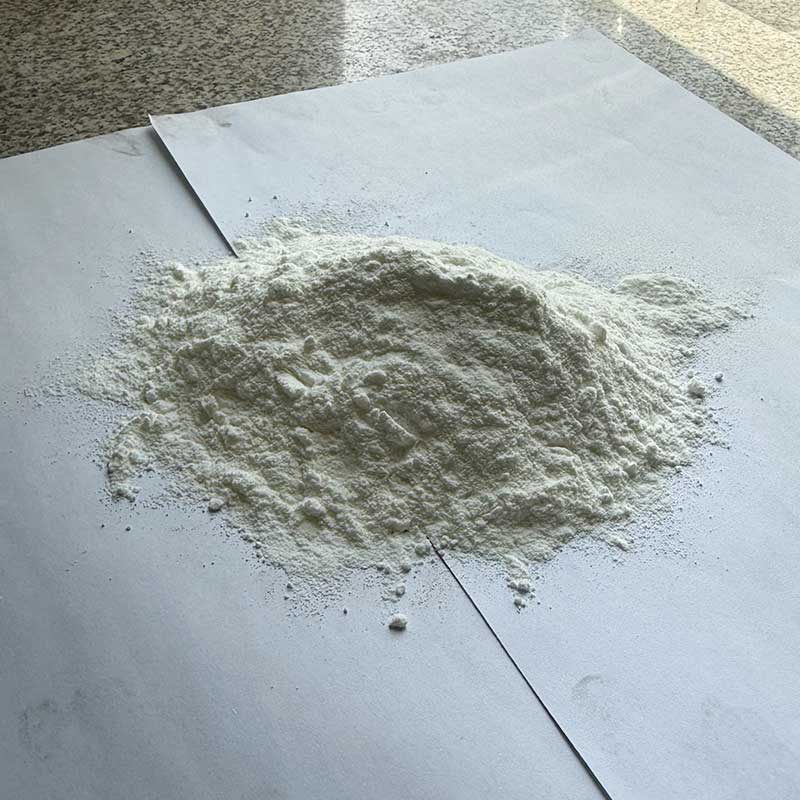

Dióxido de titânio

Preenchedores

O dióxido de titânio é um material inorgânico branco de alta pureza, conhecido por sua opacidade e brilho excepcionais em revestimentos em pó. Oferece forte estabilidade aos raios UV, excelente retenção de brancura e desempenho de cobertura consistente, tornando-o essencial para obter uma aparência de filme durável, limpa e visualmente uniforme em aplicações exigentes.

Our advantage

Experiência comprovada em materiais

Qualidade certificada e rastreabilidade

Personalização técnica e suporte à aplicação

Compromisso com a Química Sustentável

Fornecimento global e serviço confiável

Principais aplicações

Perguntas frequentes sobre uso e operação

Nosso sistema de serviço pós-venda: garantir confiabilidade além da entrega

Na PCOTEC, a entrega de matérias-primas de alta qualidade é apenas o começo. Igualmente importante é a garantia de que cada cliente receba suporte técnico a longo prazo, comunicação transparente e solução oportuna de problemas ao longo de todo o ciclo de cooperação. Nosso sistema de serviço pós-venda é baseado em profissionalismo, capacidade de resposta e responsabilidade, garantindo que cada lote que enviamos continue a funcionar de forma confiável nos ambientes de produção dos nossos clientes.

1. Suporte técnico abrangente

Nós fornecemos uma gama completa de serviços técnicos para todos os produtos de resina, agente de curagem, aditivos e enchimento. Os clientes recebem documentação completa, incluindo o Certificado de Análise (COA) e a Folha de Dados de Segurança dos Materiais (MSDS), garantindo rastreabilidade e manuseio seguro.

Nossa equipe técnica apoia os clientes com orientação de uso, recomendações de aplicação, sugestões de formulação e respostas em tempo real para perguntas relacionadas à produção.

2. Compromissos de garantia de qualidade e garantia

Todos os produtos são cobertos por uma garantia de qualidade de 12 meses quando armazenados em condições secas e seladas.

Se algum material for provado defeituoso devido ao nosso processo de produção (em vez de armazenamento ou uso inadequado), a PCOTEC assumirá toda a responsabilidade e fornecerá soluções de substituição ou corretivas.

A pedido, os clientes também podem receber serviços de teste de amostra para verificação ou comparação.

3. Comunicação eficiente do cliente

A satisfação do cliente é fundamental para a nossa filosofia de serviço. Mantemos a comunicação aberta através de telefone, e-mail e canais de serviço designados.

Cada consulta ou problema é registrado em nosso sistema de serviço, incluindo detalhes do cliente, informações do lote do produto e uma descrição da situação.

Dentro de 24 horas, nossa equipe confirmará formalmente o recebimento e começará a coordenação interna para analisar o caso.

4. Procedimento Transparente de Tratamento de Reclamações

O PCOTEC segue um processo estruturado e disciplinado baseado nos princípios de “Resposta rápida, investigação aprofundada, correção eficaz e satisfação do cliente.”

Passo 1 — Recebimento e documentação da reclamação

A equipe de serviço registra todas as informações necessárias e confirma os detalhes com o cliente.

Passo 2 — Feedback inicial e suporte no local

Os clientes recebem feedback dentro de 24 horas. Se necessário, nossa equipe pode visitar o local de produção para coletar amostras ou observar as condições de aplicação.

Passo 3 — Análise da causa-raiz

As equipes de qualidade, técnica e produção revisam conjuntamente registros de fabricação, resultados de controle de qualidade, dados de matérias-primas e histórico logístico.

Determinamos se o problema se origina da qualidade da matéria-prima, das condições de processamento, do transporte ou do armazenamento.

Passo 4 — Ações corretivas

Dependendo dos resultados, os planos corretivos podem incluir substituição de produtos, ajuste técnico, soluções de compensação de custos ou melhorias no processo de aplicação.

Seguimos os resultados da correção para garantir que o problema esteja completamente resolvido.

Passo 5 — Otimização e Prevenção

Todos os casos são resumidos e revisados pelos departamentos relevantes para identificar melhorias sistêmicas e prevenir a recorrência.

5. Melhoria contínua e foco do cliente

Além de resolver problemas, o objetivo da PCOTEC é a confiabilidade a longo prazo.

O feedback do cliente é integrado em nossos sistemas de P&D, produção e QC, formando um mecanismo de melhoria de circuito fechado que fortalece o controle de qualidade e melhora o desempenho de lotes futuros.

Nosso objetivo não é apenas resolver problemas rapidamente, mas também ajudar nossos clientes a otimizar a eficiência da produção, melhorar os resultados do revestimento e aumentar a competitividade geral.

Conclusão

O sistema de serviço pós-venda da PCOTEC é mais do que uma função de suporte - é um compromisso estratégico para garantir o sucesso dos nossos clientes. Com comunicação oportuna, rigorosa garantia de qualidade e um processo científico de tratamento de reclamações, entregamos paz de espírito muito depois que o produto deixou nossa fábrica.

Nossa missão é construir parcerias de longo prazo baseadas em confiança, experiência técnica e desempenho consistente.

Como a PCOTEC garante a qualidade

Na indústria de matérias-primas de revestimento em pó, a confiabilidade é construída sobre uma única base: o teste. Cada lote de resina, agente de cura, aditivo e enchimento deve fornecer desempenho previsível em extrusão, cura, formação de filme e durabilidade a longo prazo. Na PCOTEC, desenvolvemos um sistema de teste rigoroso que combina metodologia científica, equipamentos avançados e disciplina de processo rigorosa para garantir que cada produto atenda aos mais altos padrões da indústria. Este artigo fornece uma visão interna de como nossos padrões de teste salvaguardam a qualidade e a consistência para os clientes globais.

1. Uma organização estruturada de controle de qualidade

O departamento de QC da PCOTEC opera sob uma estrutura claramente definida que inclui engenheiros de qualidade, químicos de laboratório, especialistas em inspeção e pessoal de liberação autorizado. Cada membro da equipe passa por treinamento sistemático e deve cumprir rigorosos SOPs (Procedimentos Operacionais Padrão) para garantir que todas as atividades de teste sejam executadas com precisão e rastreabilidade.

Nossa equipe tem experiência em química analítica, ciência de polímeros e avaliação de desempenho de revestimento em pó, permitindo-nos realizar inspeções de rotina e avaliações técnicas avançadas.

2. Fluxo de trabalho de teste de processo completo

Cada lote segue um fluxo de trabalho de controle de qualidade em ciclo fechado:

Ingresso de matéria-prima → amostragem → Teste baseado em SOP → Gravação de dados → Geração de relatórios → Decisão de conformidade → Liberação ou quarentena.

Este fluxo de trabalho garante que nenhum produto entre na produção ou saia da fábrica sem atender aos padrões internos da PCOTEC, que são mais rigorosos do que as normas convencionais da indústria. Os relatórios incluem número de lote, detalhes de amostragem, métodos de ensaio, resultados, requisitos e assinaturas formais de aprovação.

3. Teste abrangente para as principais categorias de matéria-prima

Diferentes matérias-primas exigem avaliações técnicas diferentes. A PCOTEC aplica padrões de teste personalizados com base em seus papéis funcionais em revestimentos em pó.

Resinas de poliéster

Os testes incluem valor ácido, viscosidade, cor, teor de umidade, tempo de gel e teor de sólidos. Estes parâmetros garantem comportamento de reação previsível durante a extrusão e curagem consistente com sistemas TGIC ou HAA.

TGIC e outros agentes de cura

Os principais indicadores incluem equivalente epóxido, teor de cloro hidrolizado, ponto de fusão, cor, voláteis e pureza. O controle do cloro hidrolizado é particularmente crítico para minimizar defeitos do filme e garantir uma reticulação estável.

Aditivos

Agentes de nivelamento, agentes de estofamento, aceleradores, agentes de desgasificação, pós de cera e modificadores de superfície são submetidos a testes de compatibilidade, avaliação de aparência e verificações de estabilidade do fluxo de fusão para verificar sua eficácia em diferentes sistemas de resina.

Preenchedores

Dióxido de titânio, sulfato de bário, carbonato de cálcio e sílica são inspecionados para distribuição de tamanho de partículas, brancura, níveis de impureza e teor de umidade para garantir aparência consistente do filme e resistência mecânica.

4. Teste no processo durante a produção

Os testes não param depois que as matérias-primas entram na fábrica. A PCOTEC realiza inspeções adicionais durante a produção para evitar flutuações e garantir a adesão às janelas de especificação.

Monitoramento da esterificação (para resinas de poliéster)

Verificações de integridade da reação (para o TGIC)

Verificação da curva de temperatura e pressão

Controle de umidade e impurezas durante lavagem e filtração

Verificações de homogeneidade antes da diluição e embalagem

Esses controles garantem que cada fase do processo permaneça totalmente estável e rastreável.

5. Teste do produto acabado antes do envio

Antes do lançamento dos produtos, a PCOTEC realiza uma inspeção final com base em padrões internos e requisitos técnicos do cliente. Isso inclui:

Verificação do rótulo e da embalagem

Verificação da integridade do lote (peso, quantidade, condição da embalagem)

Verificações de propriedades químicas e físicas

Revisão de documentos (COA, MSDS, relatórios de ensaios)

Somente produtos com um rótulo verde “Aprovado” podem ser lançados para o envio, garantindo confiança e confiabilidade para cada pedido do cliente.

6. Manipulação de produtos não conformes

A PCOTEC mantém um processo rigoroso para isolar e manipular materiais não conformes. Qualquer desvio desencadeia uma investigação em equipes de produção, qualidade e técnicas.

Os produtos podem ser submetidos a rework, uso rebaixado ou eliminação dependendo da gravidade. A análise das causas-raiz é realizada para gerar medidas corretivas e preventivas, reforçando a melhoria contínua em todos os departamentos.

7. Por que nossos padrões de teste importam

No revestimento em pó, pequenas variações nas matérias-primas podem levar a grandes diferenças no fluxo, nivelamento, brilho, comportamento de cura e durabilidade. As normas de teste da PCOTEC garantem:

Desempenho consistente de lote em lote

Curamento e reticulação confiáveis

Formação e aparência estáveis do filme

Redução do risco de defeitos na produção do cliente

Rastreabilidade completa e responsabilidade técnica

Através de testes científicos, metodologia disciplinada e práticas de laboratório avançadas, a PCOTEC fornece aos clientes matérias-primas estáveis, confiáveis e prontas para aplicações de alto desempenho.

Conclusão

O teste é mais do que um requisito de produção na PCOTEC - é uma cultura. Nosso compromisso com padrões de teste rigorosos, procedimentos profissionais de QC e relatórios transparentes fortalece todas as partes da cadeia de valor. Com uma gama completa de capacidades analíticas e sistemas confiáveis de controle de qualidade, garantimos que nossos clientes recebam materiais que desempenham de forma consistente e apoiem o sucesso a longo prazo em aplicações de revestimento em pó.

Como nosso sistema de produção inteligente garante matérias-primas estáveis e de alta qualidade

À medida que a tecnologia de revestimento em pó continua a evoluir, a estabilidade e a consistência das matérias-primas tornaram-se essenciais para alcançar um desempenho confiável na linha de produção. Na PCOTEC, nosso sistema de fabricação é construído com base na automação digital, dosagem de precisão e padrões rigorosos de controle de lotes, permitindo-nos fornecer materiais que atendam aos requisitos exigentes de formulações de revestimento modernas. Este artigo oferece uma visão interna de como nosso sistema de produção funciona – do controle de reação à rastreabilidade – e por que ele nos permite apoiar os clientes com soluções confiáveis e de alto desempenho.

1. Fabricação inteligente e controle de reação automatizado

Os principais processos de produção da PCOTEC são baseados em DCS (Sistema de Controle Distribuído) e PLC (Controle Lógico Programável) automação.

A plataforma DCS gerencia operações-chave como esterificação de poliéster e reações de adição/fechamento TGIC. Os operadores podem monitorar e ajustar temperaturas, pressões, níveis e velocidades de agitação diretamente de uma sala de controle centralizada. Programas complexos de aquecimento e retenção são executados automaticamente, minimizeo erros manuais e garantindo estabilidade de lote em lote.

Os bloqueios PLC aumentam ainda mais a segurança e a precisão, particularmente durante a diluição, lavagem e enchimento. As etapas críticas, como a diluição de poliéster, só ocorrem queo a temperatura da resina atinge um limiar seguro, eviteo acidentes de gelação e garantindo um controle confiável da reação.

2. Dosagem de precisão e mistura homogênea

A alimentação precisa das matérias-primas é fundamental para uma qualidade consistente do produto.

Nosso sistema de alimentação usa balanças de alta precisão para perda de peso e medidores de massa para dosar materiais sólidos e líquidos, incluindo polióis, poliácidos, ácido cianúrico para TGIC, cloropropano epóxido e estireno, com precisão excepcional. Cada formulação é bloqueada dentro do sistema MES, e os desvios imediatamente disparam alarmes e interrompem a produção.

Durante a mistura, as resinas de poliéster são homogeneizadas useo âncoras de frequência variável ou agitadores de pá durante a reação, seguidos de dispersores de alta velocidade durante a diluição. Os materiais TGIC são submetidos a reações de fechamento de anel alcalino de alta eficiência e lavagem de contrafluxo multiestágio para remover impurezas inorgânicas, garantindo pureza e desempenho estável em sistemas de revestimento em pó.

3. Rastreabilidade digital e gerenciamento abrangente de lotes

Cada lote produzido na PCOTEC carrega um número único de lote / lote ao longo do seu ciclo de vida - da entrada de matéria-prima à entrega do produto acabado.

Através da integração MES, os dados do DCS, PLC e LIMS são unificados para criar um registro digital completo. A digitalização do número de lote de um produto fornece acesso imediato a:

Origens das matérias-primas e relatórios de inspeção

Curvas de temperatura/pressão de reação completa

Registros de dosagem e informações do operador

Dados do QC no processo e resultados da inspeção final

Este sistema de rastreabilidade de ponta a ponta permite uma análise rápida da causa-raiz e um recall direcionado, se necessário, fortalecendo significativamente a confiança do cliente e a garantia de qualidade.

4. Equipamento de produção que apoia a qualidade consistente

Nossas instalações estão equipadas com reatores avançados, colunas de destilação, sistemas de aquecimento a óleo térmico, linhas de cristalização, centrífugas, evaporadores de película fina para recuperação de ECH, sistemas de filtração e unidades de embalagem automatizadas.

Estes ativos garantem que os processos de produção de poliéster e TGIC operem em condições controladas, permitindo-nos atender a altos padrões de conclusão da reação, pureza, segurança e eficiência.

5. Procedimentos operacionais padronizados (SOPs)

A PCOTEC opera sob um quadro SOP totalmente estabelecido que abrange produção, testes, operação de equipamentos e segurança:

SOPs de produção definir cada etapa – desde as verificações do equipamento, a preparação da matéria-prima, a dosagem, o controle da reação, a transferência, até a embalagem final.

QC SOPs padronizar métodos para valor ácido, viscosidade, equivalente epóxido, cloro hidrolizado, ponto de fusão e outras métricas chave.

SOPs de manutenção garantir que o equipamento permaneça em condições ideais através de manutenção preventiva e calibração.

SOPs de Segurança e Ambiente governar a resposta de emergência, o manuseio de resíduos perigosos e a gestão de emissões, totalmente alinhadas com as normas ISO45001 e ISO14001.

6. Padrões de processo para linhas de produtos chave

Resinas de poliéster

A produção segue um processo controlado: preparação do material, esterificação, monitoramento do ponto final, refrigeração/diluição, filtração e embalagem.

Cada lote deve atender às especificações internas para o valor ácido, viscosidade, tempo de gel, cor e conteúdo de sólidos.

TGIC

A fabricação envolve a preparação da matéria-prima, a reação de adição, o fechamento do anel alcalino, a lavagem em várias etapas, a recuperação do ECH, a cristalização, a secagem centrífuga e a filtração.

As métricas de qualidade principais incluem equivalente epóxido, cloro hidrolizado, ponto de fusão, voláteis e cor, com o controle do cloro hidrolizado sendo a principal prioridade.

Conclusão

O sistema de produção da PCOTEC combina automação digital, engenharia de precisão, SOPs rigorosos e rastreabilidade robusta para fornecer matérias-primas estáveis para formulações de revestimento em pó. Com controle avançado de reação, consistência confiável de lotes e gerenciamento abrangente de qualidade, fornecemos aos fabricantes soluções de matérias-primas que suportam alto desempenho, segurança e confiabilidade a longo prazo em seus sistemas de revestimento.

Avançar a sustentabilidade na indústria de matérias-primas de revestimento em pó

A sustentabilidade está se tornando uma direção definidora para o setor global de revestimentos em pó, influenciando a forma como as matérias-primas são projetadas, produzidas e aplicadas. Com regulamentos ambientais mais rigorosos e a crescente demanda por revestimentos mais seguros e limpos, os fornecedores de matérias-primas devem apoiar soluções mais verdes, desde o desenvolvimento de resinas até sistemas de cura e otimização de formulações.

Os revestimentos em pó são inerentemente livres de solventes, mas a verdadeira sustentabilidade vai além da eliminação de COV. Através de resinas de poliéster avançadas, agentes de cura ecológicos como HAA, resinas de silicone para durabilidade e aditivos de alta eficiência, os fabricantes podem criar revestimentos com menor impacto ambiental e maior vida útil, mantendo um excelente desempenho mecânico e climático.

1. Seleção de matéria-prima eco-consciente

Os revestimentos sustentáveis modernos começam com a aquisição responsável de materiais. Resinas de poliéster de alta pureza, sistemas de cura HAA não tóxicos, enchimentos com baixo teor de cinzas e aditivos limpos ajudam a reduzir os subprodutos perigosos e melhorar a estabilidade da formulação. Essas substâncias químicas mais limpas suportam a conformidade global e ambientes de produção mais seguros.

2. Sistemas de curagem eficientes em termos energéticos

As tecnologias de cura rápida e de baixa temperatura reduzem significativamente o consumo de energia durante a fabricação. Ao emparelhar resinas otimizadas com agentes de cura eficientes, as linhas de produção podem alcançar ciclos de cozimento mais curtos, mantendo a integridade do filme, apoiando operações em grande escala e amigáveis com o ambiente.

3. Vida útil do revestimento estendida

A durabilidade é fundamental para o impacto ambiental. Componentes de silicone resistentes às intempéries, resinas de poliéster estáveis e aditivos de desempenho melhoram a retenção de brilho, a proteção contra a corrosão e a resistência mecânica. O resultado é um revestimento mais duradouro que reduz a frequência de pintura e o desperdício de material.

4. Redução de resíduos e produção mais limpa

Produção mais limpa é outro objetivo de sustentabilidade. Nossas matérias-primas são projetadas para processamento suave, fluxo estável e taxas de defeito reduzidas. Agentes desgasificantes, modificadores de nivelamento e ceras micronizadas minimizam falhas de revestimento, reduzindo o retrabalho e a pulverização excessiva durante a aplicação.

5. Apoiar uma indústria circular e conforme

À medida que as normas ambientais evoluem em todo o mundo, os fornecedores de matérias-primas ajudam os fabricantes a cumprir as certificações e os requisitos regulamentares. Nós fornecemos orientação de formulação, alternativas sustentáveis e suporte técnico para facilitar a transição para sistemas de revestimento mais verdes e seguros.

Nosso compromisso com a sustentabilidade

Continuamos a avançar materiais de revestimento em pó sustentáveis através de:

Sistemas de resina de poliéster duráveis e de baixa temperatura

Soluções de cura ecológicas como HAA

Aditivos de alto desempenho para formação de filme estável

Enchimos otimizados para desempenho limpo e conformidade ambiental

Nossa equipe técnica apoia os parceiros na realização de uma produção mais ecológica, qualidade consistente e metas de sustentabilidade a longo prazo.

O PCOTEC pode ajudar no desenvolvimento de novos produtos?

Fornecemos suporte de ponta a ponta – da seleção de materiais ao teste de aplicações – para acelerar o desenvolvimento e reduzir riscos.

Você suporta efeitos especiais ou sistemas de pó funcionais?

- Sim. - Sim. Oferecemos soluções de engenharia de compatibilidade para sistemas metálicos, texturizados, foscos e controlados por brilho.